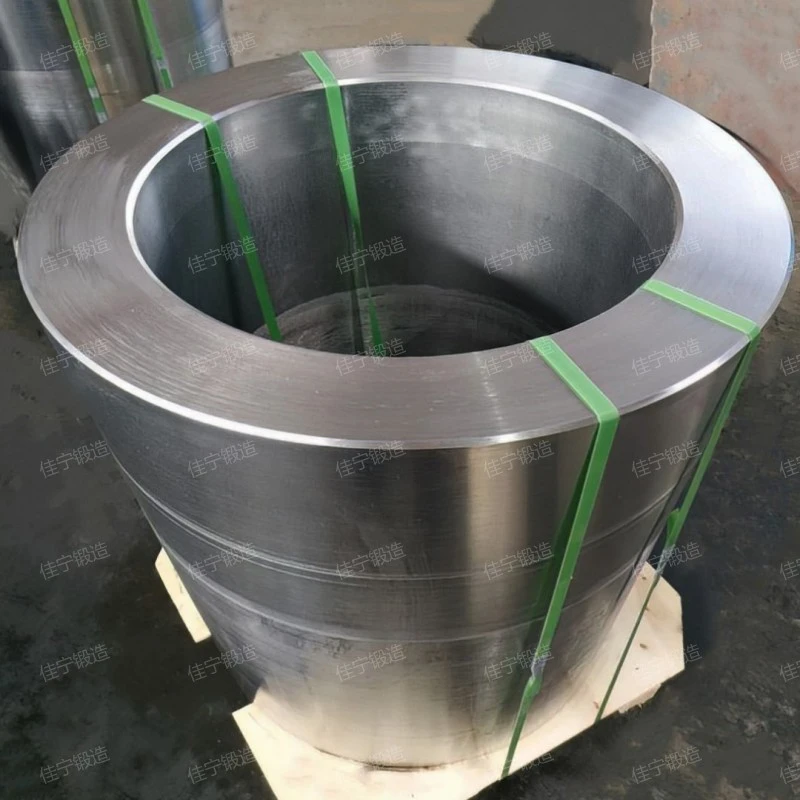

油缸缸尾锻造部件,通过金属受压并经历塑性变形,制成所需形态或特定压缩形态,广泛应用于工程机械、军事工业、汽车制造、能源产业及船舶制造等领域。

锻件规格涵盖以下几类要素:

1. 材质:锻件可用多种金属制造,诸如碳钢、合金钢、不锈钢、铜合金、铝合金、钛合金等。

2. 形态:锻件形态丰富,涵盖圆棒、方块、环形、齿轮、连杆、法兰、轴类部件、叶片等多种。

3. 尺寸:锻件尺寸跨度大,从数毫米至数米,具体视应用需求而定,包含长度、宽度、高度、直径、厚度等。

4. 重量:锻件重量差异较大,从数克至数十吨,由尺寸及材料密度决定。

5. 精度级别:根据加工精度的差异,锻件可划分为普通级、精密级等不同精度级别。

6. 表面加工:锻件表面可进行各类处理,如喷丸、抛光、镀层、热处理等,以适应不同的使用条件。

7. 标准规范:锻件生产通常需遵照国家或国际标准,如GB(中国)、ASTM(美国)、DIN(德国)、JIS(日本)等。品种繁多,如需定制,请随时咨询。

锻造的原理主要涉及以下几方面:

1. 塑性改变:金属在达到特定温度后,其晶格结构变得易于滑动,展现出良好的塑性。在锻造中,通过施加外力,金属材料实现塑性变形,形状变化而不破裂。

2. 内部结构优化:锻造使金属内部晶粒经历挤压和拉伸,促成晶粒细化与重新排列,进而提升材料的力学特性,如强度、韧性、硬度等。

3. 应力释放:锻造有助于消除金属内部的应力,降低或消除铸造、焊接等工序中产生的内应力,增强材料的稳定性和可靠性。

4. 密度提升:锻造过程中施加的压力能排除金属内部的气孔和杂质,使材料更为致密,增强其承载能力和耐用性。

5. 形状与尺寸精准控制:通过多样化的锻造工艺和模具设计,能够精确调节金属制品的形状与尺寸,满足各种复杂零件的制造要求。

1. 实心锻造件:此类锻件由实心金属块锻造而成,其形状多样,从简单的几何体如圆柱、正方体,到复杂的结构不等。

2. 空心锻造件:与实心锻造件相对,此类锻件内部中空,适合减轻重量或具备内部通道的零件,如管道、环形部件等。

3. 阶梯锻造件:具有不同截面尺寸的锻造产品,常用于连接不同直径的部件,如轴类产品。

4. 齿形锻造件:带有齿轮齿槽的锻造件,适用于制造齿轮等传动部件。

5. 法兰锻造件:带有法兰的锻造件,用于管道连接或作为支撑结构。

6. 叶轮锻造件:用于制造涡轮机、泵等旋转机械的叶轮。

7. 曲轴锻造件:适用于发动机及其他机械,具有复杂形状和多个曲柄。

8. 连杆锻造件:用于连接活塞与曲轴,通常形状复杂,尺寸各异。

9. 齿轮轴锻造件:结合齿轮与轴的锻造件,用于传递扭矩并承受弯曲载荷。

10. 环形锻造件:环形结构的锻造产品,常用于轴承座、密封件等。

1. 在锻造过程中,通过塑性变形优化,金属的内部结构得到明显改善,内部缺陷得以消除,密度和均匀性提高,从而明显提升材料的力学性能,包括抗拉强度、韧性、硬度和疲劳强度。

2. 锻造工艺能够生产出形状复杂、尺寸精确的零部件,大幅减少了加工步骤,提高了材料的利用率。

3. 锻造技术因能更接近最终产品形状而受欢迎,相较于铸造等其他制造方法,更有效地节省了原材料。

4. 锻造件因其卓越的力学性能,在面临重复载荷和恶劣工作条件时,使用寿命通常优于铸造件及其他加工产品。

5. 锻造工艺具有极高的定制性,可根据特定需求生产出性能独特的零件。

6. 锻造产品往往仅需少量后续加工,如切削、钻孔等,大大减少了加工时间及成本。

油缸缸尾锻造件广泛应用于工业制造、压力容器制造、冶金、电力、轨道交通等多个领域。锻造过程不仅赋予零件所需的外形,还能优化金属内部结构,增强其机械和物理性能。这是通过金属坯料在压力作用下发生塑性变形,进而获得特定形状、尺寸和性能的成品或半成品。

服务热线

微信咨询

回到顶部