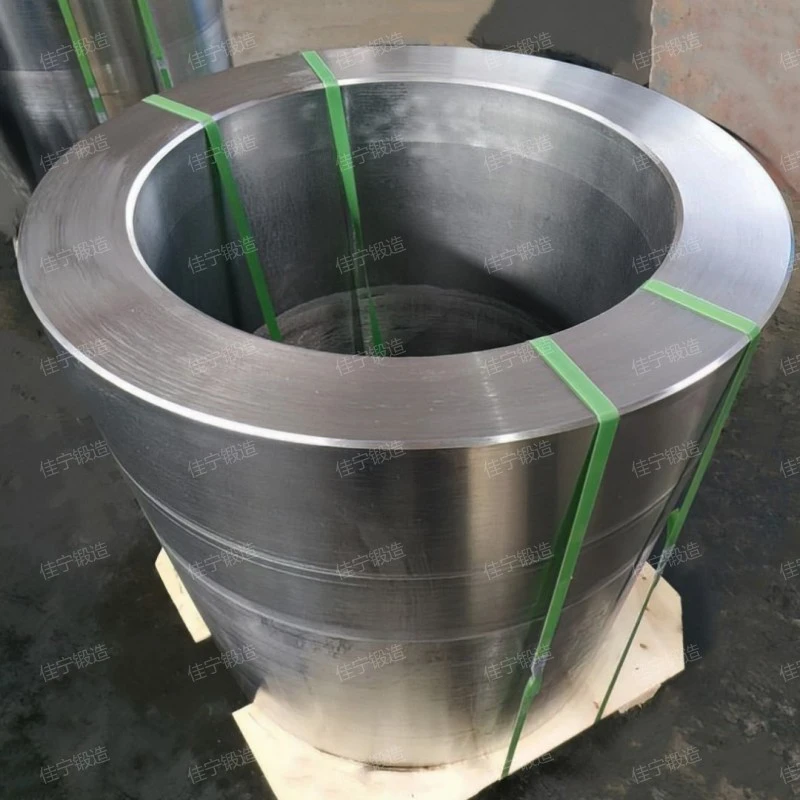

合金钢筒体锻件通过锻压机械对坯料进行压力作用,促使其发生塑性变形,从而得到具有特定机械性能的产品。

通过锻造工艺对金属坯料施加压力,促使坯料发生塑性变形,进而优化其机械性能,从而制造出符合要求的合金钢筒体锻件。此过程运用锻造设备对坯料进行外力作用,以实现所需形状和质量。

合金钢筒体锻件具备优异的抗疲劳能力、材料节省、锻造适应性高、力学特性优良、高韧性等特性,在轨道交通、船舶、冶金、汽车制造等多个领域得到广泛应用。

合金钢筒体锻件通过金属受压,实现塑性变形,进而形成所需形状或压缩状态。

锻造的原理主要涵盖以下几方面:

1. 塑性变形:金属在加热至特定温度后,晶格结构易于变动,具备良好塑性。锻造时,通过外力作用,金属发生塑性变形,即形态改变而不破裂。

2. 内部组织优化:锻造中,金属晶粒因挤压和拉伸作用而细化、重新排列,增强材料的力学性能,如强度、韧性和硬度。

3. 应力缓解:锻造有助于消除金属内部的应力,降低或消除铸造、焊接等工序中产生的内部应力,提升材料的稳定性和可靠性。

4. 密实处理:锻造施加的压力能排除金属内部的气孔和杂质,使材料更为致密,增强其承载力和耐用性。

5. 形状与尺寸精确控制:通过不同的锻造技术和模具设计,可精确调节金属件的形状与尺寸,满足各类复杂零件的制造要求。

金属坯料经过锻造加工形成的工件或毛坯,称为合金钢筒体锻件,广泛应用于能源、工程机械、汽车制造、电力设施及轨道交通等领域。

服务热线

微信咨询

回到顶部