圆盘形锻件通过锻造机械对原料施加压力进行加工。以下是对圆盘形锻件的详细阐述:

金属通过压力作用,实现塑性变形,从而形成所需形状或压缩状态的一种锻件。

1. 实质锻件:由实心金属块锻造而成,其形状可以是基本的几何形态,如圆棒、方块等,亦或是设计更为复杂的造型。

2. 空腔锻件:与实心锻件形成对比,此类锻件内部中空,适用于减轻重量或需内部通道的部件,如管道、环形部件等。

3. 级差锻件:具有不等的截面尺寸的锻件,多用于连接不同尺寸部件的场合,例如轴类零件。

4. 齿轮形状锻件:表面具有齿轮齿形的锻件,适用于制造齿轮等传动部件。

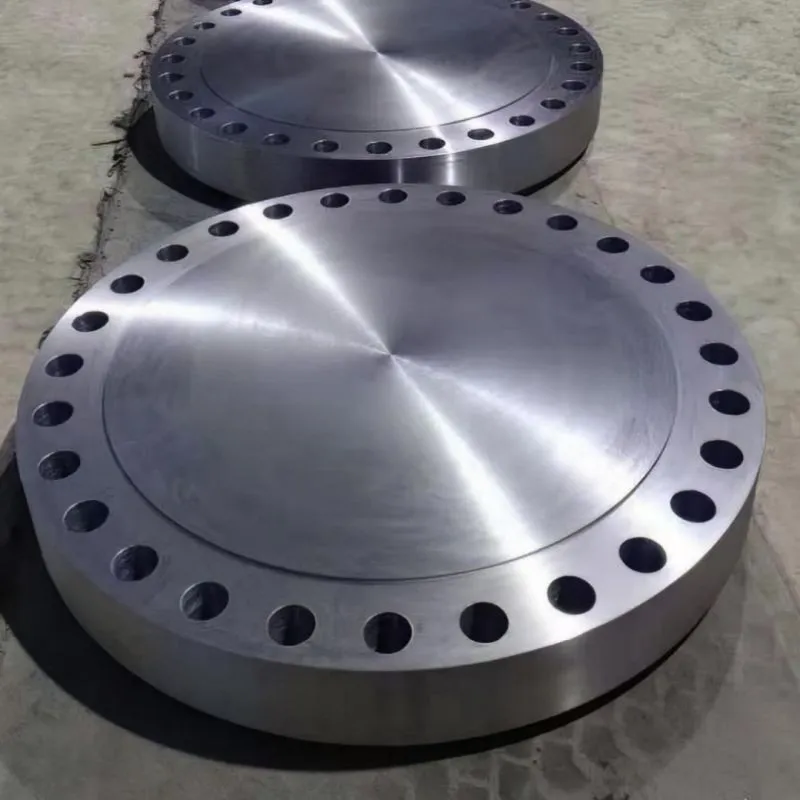

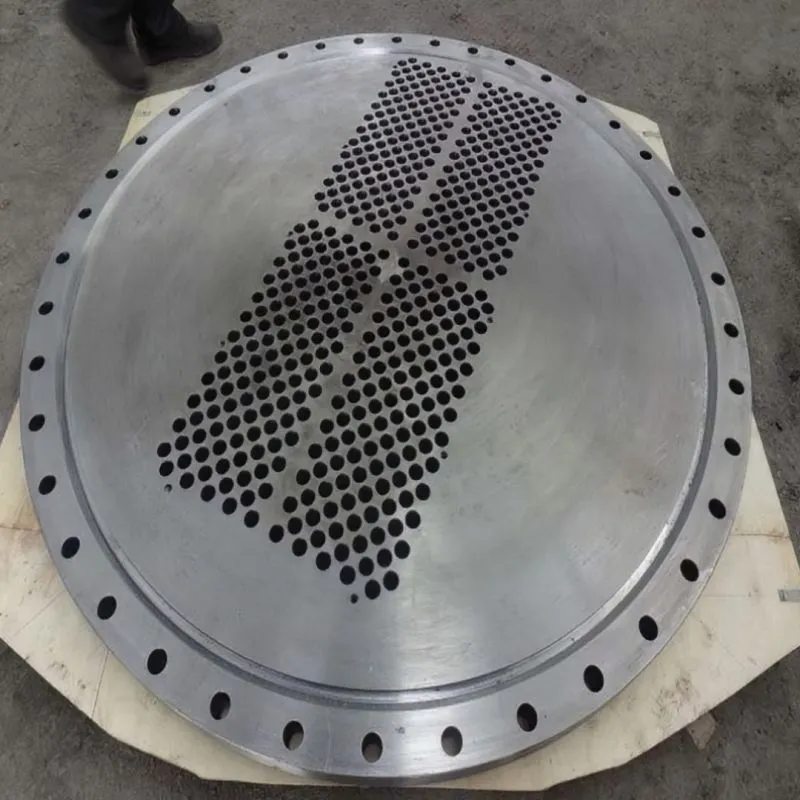

5. 法兰连接锻件:带有法兰部分的锻件,常用于管道连接或作为支撑结构。

6. 叶片锻件:适用于制造涡轮机、泵等旋转装置的叶轮。

7. 曲拐锻件:在发动机及其他机械中运用,具有复杂轮廓和多处曲拐的锻件。

8. 连杆锻件:用于连接活塞与曲轴的部件,通常拥有复杂外形和精确尺寸。

9. 齿轮轴结合锻件:将齿轮与轴结合的锻件,能够传递扭矩并承受弯曲力。

10. 环状锻件:呈环形结构的锻件,常应用于轴承座、密封件等场合。

圆盘锻件凸显了资源节省、锻造范围广泛、卓越的韧性和强度、以及高效的生产性能等优势。

1. 锻造技术能够明显提升金属材料的力学特性,通过塑性变形优化金属的微观结构,消除内部杂质,增强密度和分布均匀性,进而明显提高金属的抗拉强度、韧性、硬度及抗疲劳性能。

2. 锻造工艺能够直接生产出形状复杂、尺寸精确的零部件,大幅减少后续加工工序,同时提升了材料的使用效率。

3. 通过锻造工艺,可以更接近最终产品的形状,相较于铸造等传统方法,有效减少材料消耗。

4. 锻造零件因其优异的力学性能,在承受反复载荷和恶劣工作条件时,其使用寿命通常长于铸造件和其他加工件。

5. 锻造工艺具有高度的可定制性,能够根据客户特定需求定制生产性能独特的零部件。

6. 锻造完成后,零部件通常只需进行少量后续加工,如切削、钻孔等,这大大节省了加工时间和成本。

圆盘状锻造件在军事、工业制造、铁路交通、能源以及冶金等多个领域得到广泛应用,其优势在于具备精确的尺寸、高效的制造速度、出色的抗疲劳特性、优异的韧性和出色的力学性能。通过锻造工艺对原材料施加压力,促使材料发生塑性变形,从而提升其机械性能。

服务热线

微信咨询

回到顶部